Bras robotisé six axes à servomoteurs

Afin de varier un peu le style des robots que nous vous présentons de temps à autre, nous avons pensé qu’il serait amusant de s’essayer à la réalisation d’un bras robotisé.

Le prototype du bras que nous vous proposons, probablement imparfait, mais qui peut être facilement amélioré, présente l’avantage d’être simple à réaliser et de ne nécessiter aucun outillage particulier. De plus, l’électronique est de conception classique puisqu’elle ne fait appel qu’à un microcontrôleur entouré de quelques composants discrets.

Généralités

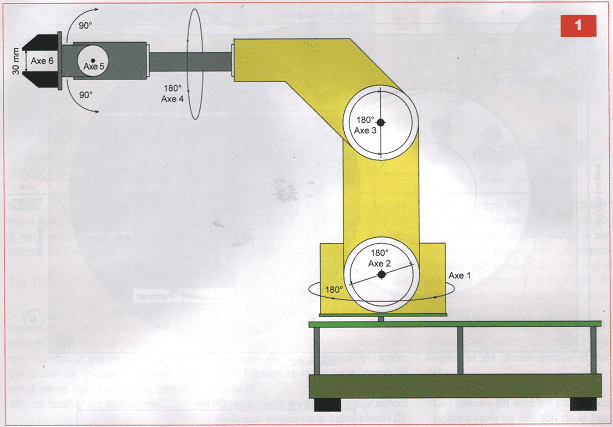

Le bras que nous vous proposons de construire repose sur l’utilisation de six servomoteurs. Il peut effectuer des mouvements selon six axes (figure 1) :

– La base, ou première partie de l’épaule (axe 1), peut effectuer une rotation de 90° de part et d’autre de l’axe médian (soit 180°)

– La seconde partie de l’épaule (axe 2) manœuvre sur 180°

– Le coude (axe 3) offre également un débattement sur 180°

– La première partie du poignet (axe 4) tourne sur 180°

– La seconde partie du poignet (axe 5) permet de lever ou de baisser la main de 90° de part et d’autre de la position de repos

– La main (axe 6) peut être ouverte pour saisir des objets d’une dimension de trois centimètres au maximum

Avec les servomoteurs que nous avons utilisés, le débattement dépasse les 180° et atteint environ 200°. Nous verrons cela lors de la programmation. La platine électronique chargée de piloter le bras est relativement simple. Un microcontrôleur génère les signaux de commandes des servomoteurs et une alimentation fournit le courant nécessaire aux moteurs.

Nous décrirons néanmoins, en fin d’article, une autre manière de commander le bras.

Elle ne nécessite même pas la réalisation d’un circuit imprimé.

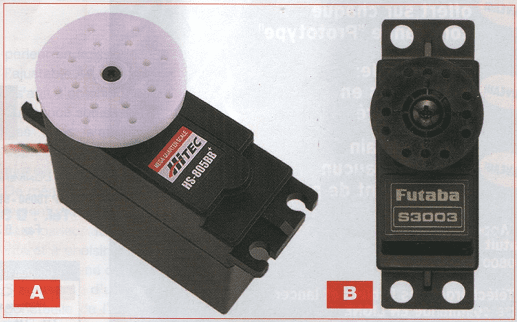

Les servomoteurs Nous avons utilisé deux types de servomoteurs : le HS-805BB qui est un gros modèle réservé aux grandes maquettes et capable de tracter de lourdes charges atteignant plusieurs kilogrammes (photo A) et le FUTABA S3003 (photo B), un servomoteur standard présentant un couple de 3,2 kg sous 4,8 V et 4,1 kg sous 6 V. Sa vitesse est de 0,23 s / 60° sous 4,8 V et 0,19 s / 60° sous 6 V.

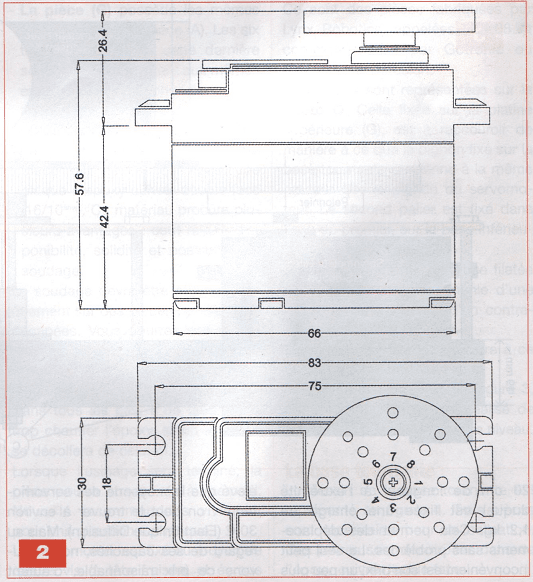

Les caractéristiques du HS-805BB sont décrites ci-dessous et sa représentation physique cotée est donnée en figure 2 :

- Contrôle par largeur d’impulsion, neutre à 1 500 us

Tension d’alimentation: 4,8 V à 6 V - Consommation de 8 mA au repos et 700 mA en fonctionnement sans charge. En charge, la consommation peut atteindre et dépasser 1,2 A

- Angle de déplacement de 90° pour une variation des impulsions de 800 µs

- Moteur à trois pôles ferrite

- Potentiomètre de haute fiabilité

- Deux roulements à billes

- Entraînement indirect du potentiomètre de positionnement – Poids de 152 g

- Dimensions: 66x30x57,6 mm

- Sous 4,8 V: vitesse à 0,19s / 60° sans charge, couple à 19,8 kg / cm (274,96 oz)

- Sous 6 V : vitesse à 0,14s / 60° sans charge , couple à 24,7 kg / cm (343,01 oz)

Comme nous le constatons, c’est la puissance du HS-805BB qui nous l’a fait choisir pour notre bras robotisé. Il peut en effet soulever un bras de 20 cm de longueur à l’extrémité duquel est fixée une charge de 1,2 kg. Cela permet des déplacements sans problèmes.

La mécanique

C’est la partie la plus fastidieuse de la construction, mais avec un peu de soin et beaucoup de patience, chacun devrait y parvenir. Le bras se compose de plusieurs parties que nous allons détailler le plus possible afin de faciliter les opérations.

La base

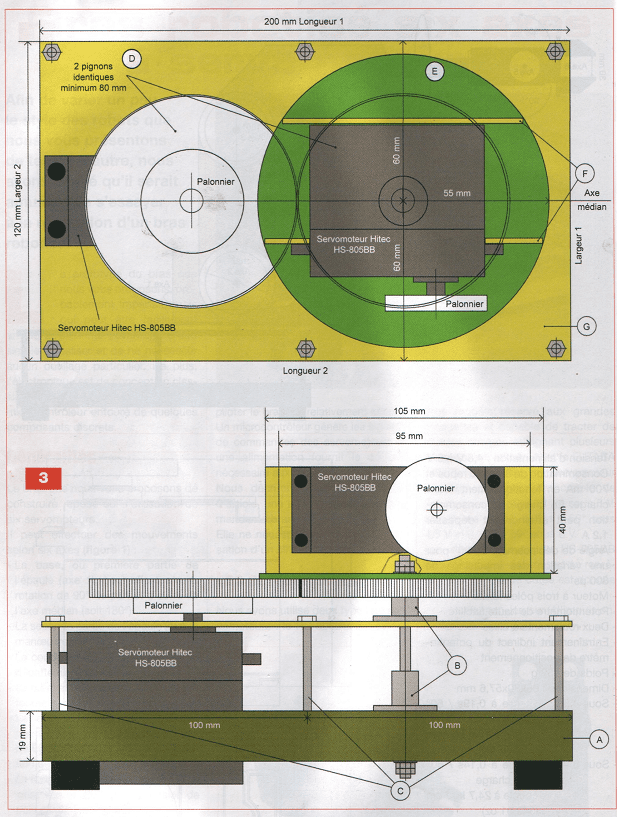

Le dessin de la base du bras est représenté en figure 3. Cette figure montre une vue de dessus et une vue de côté. Voyons comment procéder:

– La pièce (A) est la première à réaliser: c’est le socle qui supporte l’ensemble du bras. N’importe quel matériau rigide et solide peut être utilisé. Nous avons choisi du médium, ressemblant au bois aggloméré mais plus compact et plus dur, il se travaille très facilement. ses dimensions sont de 200 x 120 x 19 mm.

Six trous sont à forer (quatre sur notre maquette) pour le passage des tiges de maintien de la platine supérieure. Ils sont situés à 8 mm des bords pour ceux se trouvant aux quatre angles. Les deux derniers sont percés au centre, soit à 100 mm et à 8 mm du bord. Les six supports (pièces C) sont des tiges filetées de diamètre 3 mm et 60 mm de longueur, maintenues par des écrous et des rondelles.

Une ouverture devra être pratiquée pour le passage du servomoteur HS-805BB. Les dimensions sont de 76×34 mm. Nous n’indiquons pas sa .situation exacte par rapport au bord (largeur 2) de la pièce (A), car elle dépend du diamètre des deux pignons (0) que nos lecteurs pourront approvisionner. Sachant que le centre de la base tournante est situé sur l’axe médian (longueur) à 60 mm du bord (largeur 1), il sera facile de déterminer la position du centre du pignon solidaire du servomoteur et tracer ainsi l’ouverture réservée au corps de celui-ci.

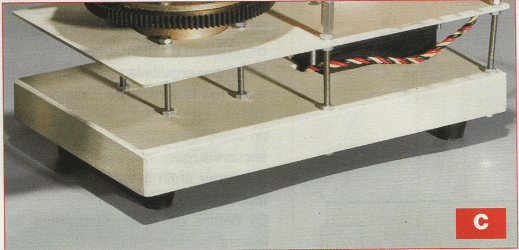

Quatre pieds en plastique dur seront fixés aux angles de la base (photo C).

La pièce (G) possède les mêmes dimensions que la pièce (A). Les six trous de fixation à cette dernière sont situés évidemment aux mêmes endroits. Le positionnement pour l’ouverture de la sortie de l’axe tournant du servomoteur sera déterminé comme précédemment. Cette pièce (G) est taillée dans une plaque d’époxy cuivré, double face (16/1 Dème). Ce matériau procure plusieurs avantages : coût réduit, disponibilité, solidité et possibilité de soudage.

Le soudage devra être effectué uniquement sur des pièces parfaitement décapées. Vous pourrez soit utiliser un fer à souder de forte puissance (minimum 100 W), soit un mini chalumeau à gaz.

Dans tous les cas, il ne faudra pas trop chauffer l’époxy, sinon le cuivre se décollera de celui-ci.

Lorsque l’usinage sera terminé, la pièce pourra être peinte à l’aérosol. Nous le recommandons vivement pour une question esthétique.

Le servomoteur est fixé au moyen de quatre vis (à tête fraisée) et écrous contre la pièce (G). Celles-ci doivent être assez longues afin de pouvoir faire descendre plus ou moins le servomoteur si besoin est. Le pignon, entraîné par celui-ci, est fixé sur le palonnier circulaire. Il faut prendre garde à bien centrer le pignon avant la fixation.

On peut alors fixer cette platine (G) à la pièce (A) au moyen des six tiges filetées et de douze écrous et rondelles.

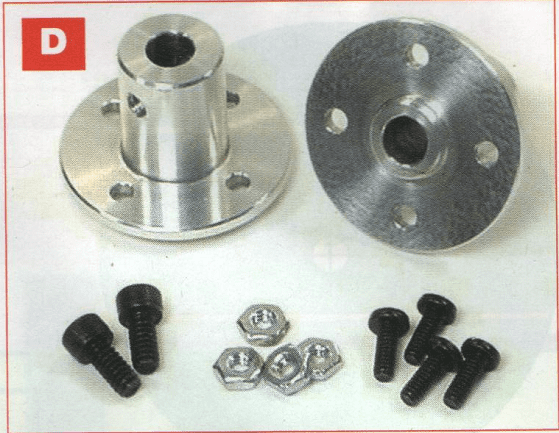

– Les pièces (B) sont les paliers supportant l’axe de rotation de la base tournante du bras.

Ces pièces sont représentées sur la photo D. Celle fixée sur la platine supérieure (G), est à raccourcir de manière à ce que le pignon fixé sur la base tournante parvienne à la même hauteur que le pignon du servomoteur. Le second palier est fixé dans l’axe du premier, sur la base inférieure (figure 3).

L’axe de rotation est une tige filetée de 4 mm de diamètre munie d’une rondelle, d’un écrou et d’un contre-écrou à chaque extrémité.

Serrer ces derniers de manière à ce que le jeu soit minimal.

Suivre les indications de la figure 3, notre prototype ayant été réalisé de manière un peu différente à ce niveau.

La base tournante

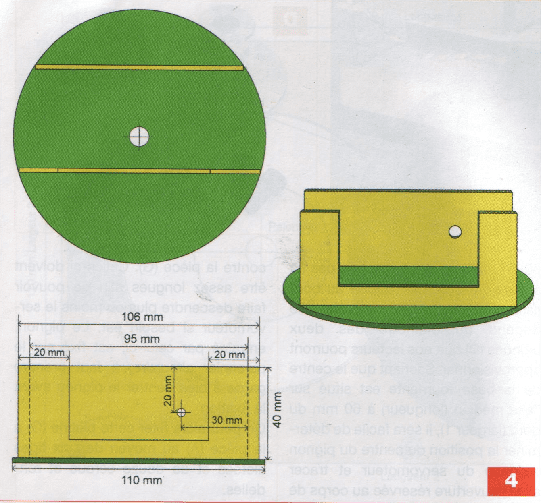

Le dessin de la base tournante est représenté en figure 4. Trois pièces sont nécessaires pour sa réalisation. Ces pièces sont découpées dans de l’époxy cuivré double face.

Découper d’abord la base sur laquelle est fixé le pignon, c’est un cercle de 110 mm de diamètre.

Découper ensuite la platine sur laquelle est fixé le servomoteur, rectangle de 106×40 mm dans lequel est découpé un autre rectangle correspondant à la section du servomoteur.

Fabriquer enfin la dernière pièce, un rectangle de 95×40 mm.

Le centre de rotation du bras est indiqué sur le dessin.

Il doit se trouver dans l’alignement du centre de rotation du servomoteur. C’est à cet endroit qu’un trou de 3 mm de diamètre doit être percé. Une vis à métaux de 3×20 mm (tête fraisée) y sera introduite, tête à l’intérieur et filetage vers l’extérieur. Plus tard, lorsque le bras sera mis en place, un morceau de tube en laiton de diamètre 4 mm extérieur et 3 mm intérieur sera enfilé sur cette vis et un écrou le bloquera.

Les deux rectangles sont ensuite soudés perpendiculairement sur la pièce circulaire. Pour cela, positionner d’abord la plus grande de manière à ce que ses extrémités affleurent la circonférence de la pièce de base. Il n’est nul besoin de tracer son emplacement puisqu’elle se positionne automatiquement.

La deuxième pièce sera positionnée de la même manière mais en prenant garde qu’elle soit rigoureusement parallèle à la première, puis elle sera soudée. Sur notre prototype, l’espacement entre les deux pièces est de 41 mm. Il convient de ne pas descendre en dessous de cette valeur. Passer ensuite à la peinture. Fixer ensuite le pignon en dessous de la pièce circulaire en le centrant correctement (par vissage ou collage). La platine achevée, la mettre en place sur la base en vérifiant que les deux pignons ne présentent qu’un jeu minimal.

La position du premier pignon, fixé sur le palonnier du servomoteur de la base peut être ajustée légèrement en modifiant la position du servomoteur.

Le bras

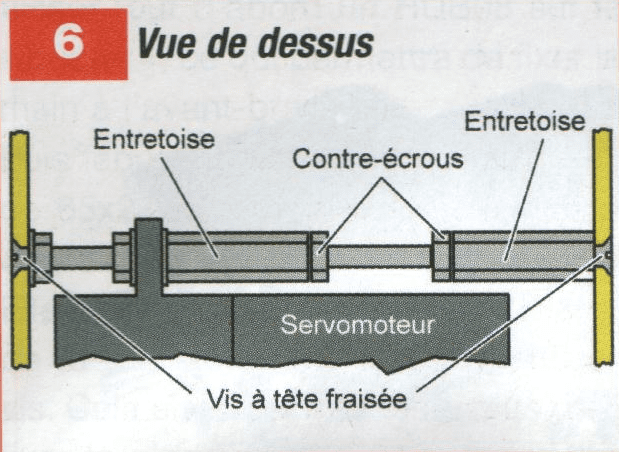

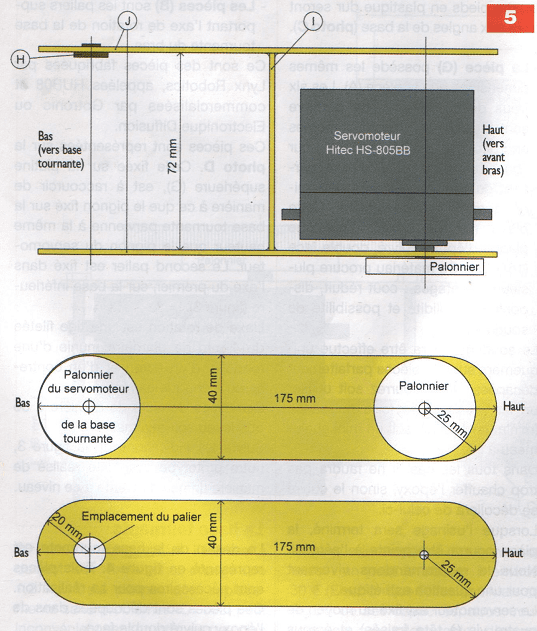

Le dessin du bras est donné en figure 5. Trois pièces en époxy sont à usiner. La pièce (1) sera soudée aux deux pièces (J), à la moitié de leurs longueurs, soit 87,5 mm.

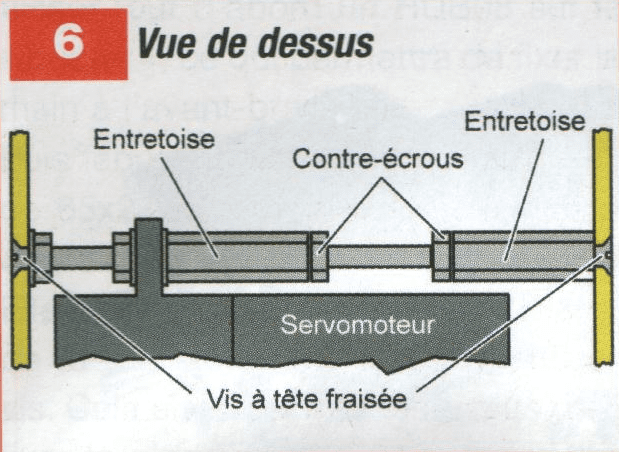

Il convient maintenant, pour la pièce sur laquelle est fixé le palonnier, de positionner le servomoteur à sa place en centrant son axe de sortie dans le trou prévu à cet effet et de marquer l’emplacement des quatre vis de fixation. Il suffit ensuite de percer les quatre trous. Par superposition des deux pièces (J), percer ensuite la seconde pièce. Fixer alors, sur cette dernière, le palier (H) qui peut être un HUB08 qu’il conviendra de réduire, pour la plus longue extrémité, à 4 mm. Pour terminer, fixer le servomoteur. Les deux fixations se trouvant le plus près de l’axe de sortie devront être

solidaires des deux pièces (J), ce qui rendra l’ensemble rigide. Se référer au dessin en figure 6 afin de réaliser cette opération. Les deux autres fixations du servomoteur ne seront réalisées que sur une seule pièce, par vis, rondelles et écrous.

L’avant-bras

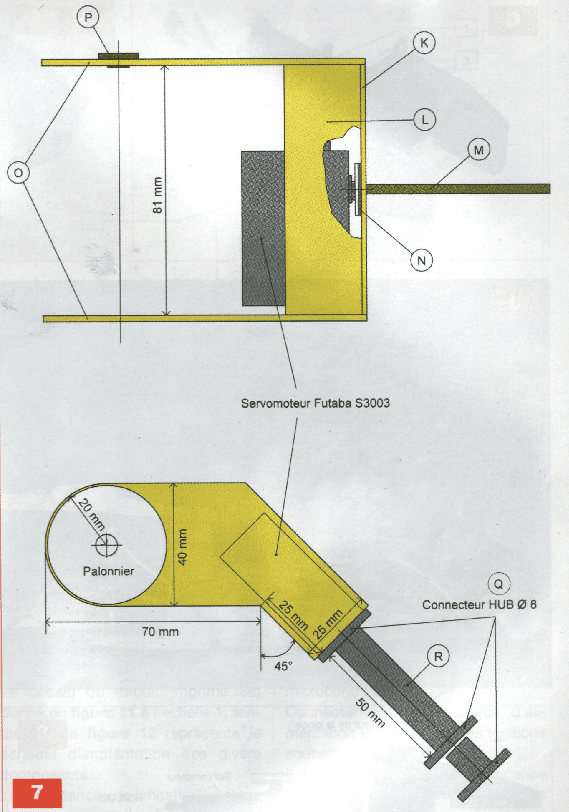

Le schéma de cette partie est représenté en figure 7. Quatre pièces en époxy sont à découper.

La pièce (K) est soudée avec les deux pièces (0), en respectant la perpendicularité et le parallélisme.

Cela fait, souder la dernière pièce (L) sur l’ensemble (au-dessus ou au dessous du servomoteur).

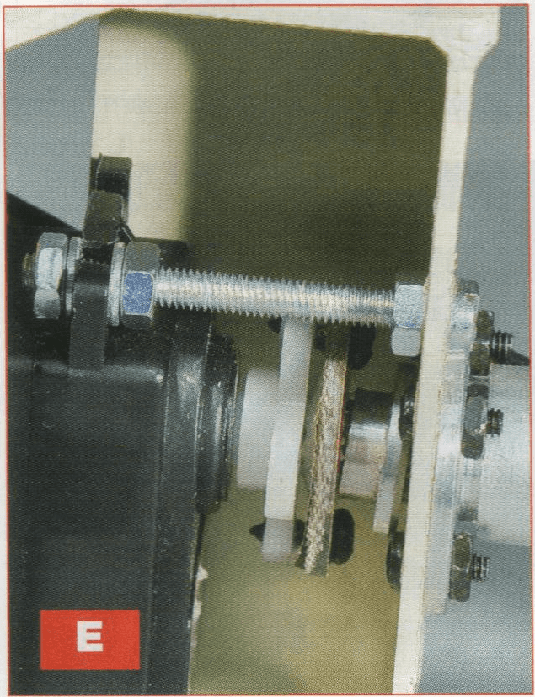

Fixer le palier (P) HUB08. Le trou de sortie de l’axe (M) est situé au centre de la pièce (K) (tracer les diagonales). Cet axe est rendu solidaire du palonnier du servomoteur au moyen d’un disque d’époxy (N) de même diamètre sur lequel il est soudé ou collé (photo E).

Avant de fixer le servomoteur, réaliser l’ensemble tube d’aluminium (R) associé à deux paliers HUB08.

Le tube possède un diamètre intérieur de 10 mm et une longueur de 50 mm. Ce peut être un morceau de tube AT 4 (Gotronic, photo F).

Cet ensemble est ensuite fixé à la pièce (K) au moyen des trous prévus sur le palier HUB08.

Fixer ensuite le servomoteur muni de son axe et traversant les deux paliers On peut ensuite mettre l’avant-bras en place.

La main

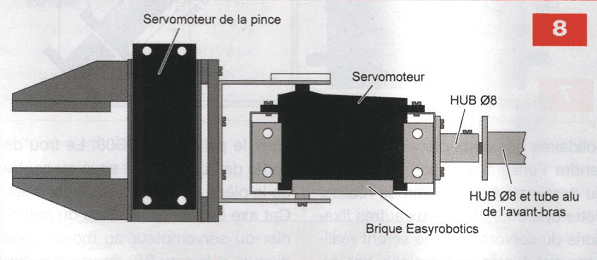

Le dessin de la main est donné en figure 8. Elle est représentée en VUE de dessus.

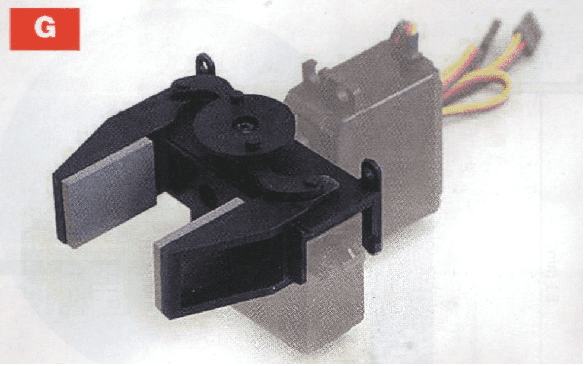

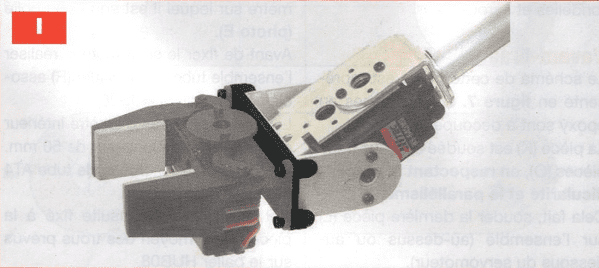

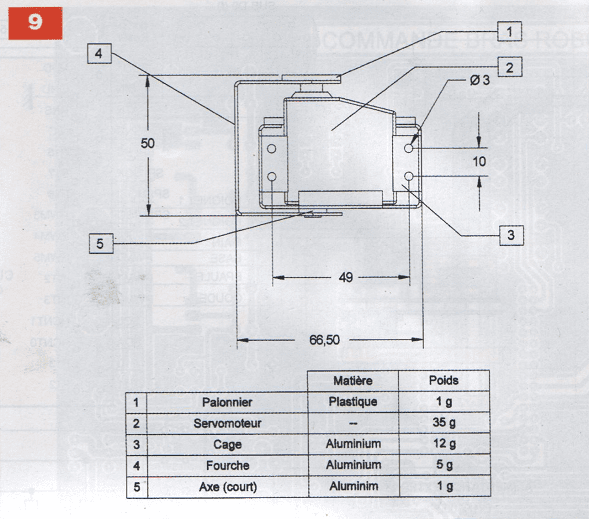

Une seule pièce doit être réalisée. Il s’agit de l’assemblage d’une pince commercialisée par Lynx Robotics (Gotronic, photo G) et d’un servomoteur intégré dans une cage en aluminium appelé « brique »,

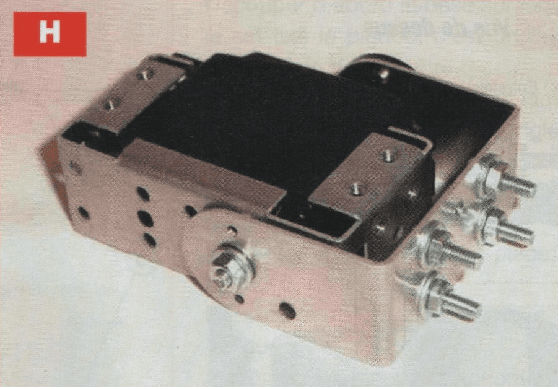

Sa représentation physique ainsi que ses dimensions sont données en figure 9 (voir photo H).

C’est EasyRobotics qui fabrique ce matériel. Il est entre autres commercialisé par Lextronic et Electronique Diffusion.

La pince peut être vendue sans les servomoteurs.

Visser tout d’abord un HUB08 sur la « brique », ce qui permettra de fixer la main à l’avant-bras.

Puis fabriquer une pièce rectangulaire de 65×27 mm en époxy. Cette pièce existe dans le commerce (photo 1). Elle sera ensuite fixée au bras rotatif de la « brique » au moyen de deux vis. Cela effectué, il ne reste plus qu’à fixer la pince à cette plaque par des vis passant par les œillets.

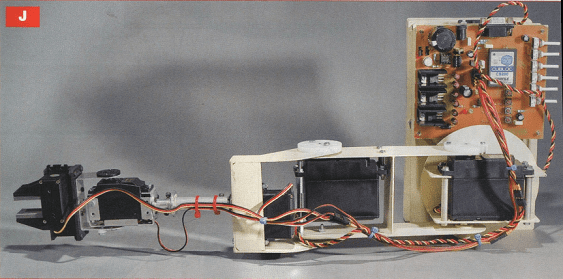

Voilà achevée la description de la partie mécanique du bras robotisé (photo J).

Nous allons maintenant passer à la partie électronique.

Le schéma théorique

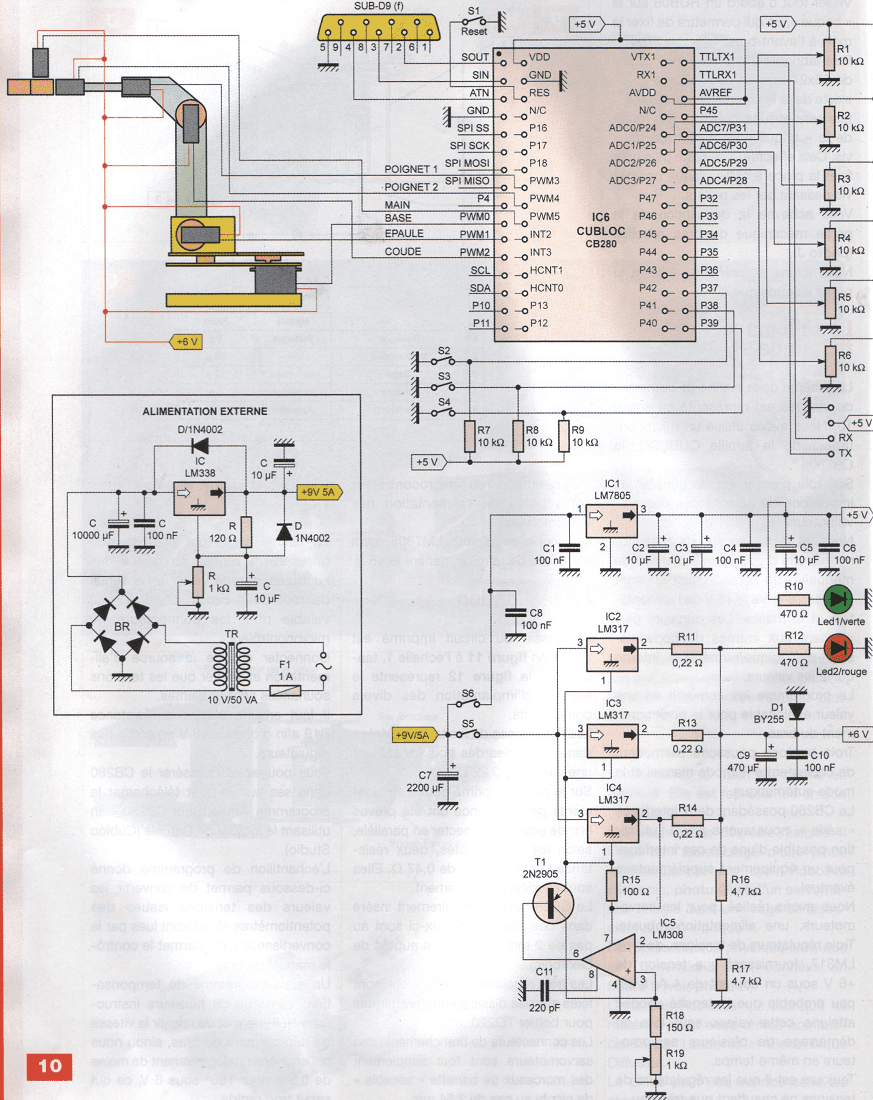

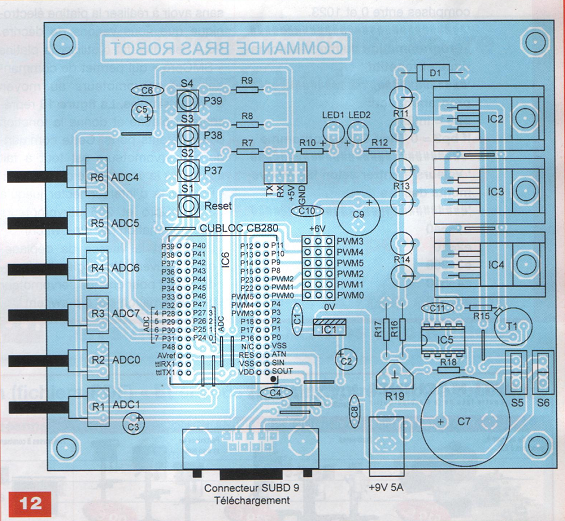

Le schéma de la platine de commande du bras est représenté en figure 10. Nous avons utilisé un microcontrôleur de la famille CUBLOC, le CB280.

Son rôle premier est de générer les impulsions de commandes des servomoteurs.

Nous lui avons adjoint six potentiomètres afin d’obtenir une commande manuelle du bras. Ceux-ci sont connectés entre le +5 V de l’alimentation et la masse. Les curseurs parviennent aux entrées du convertisseur analogique/numérique interne qui lit les valeurs.

Le programme les convertit en une valeur exploitable pour le positionnement du bras.

Trois boutons poussoirs permettent de choisir entre le mode manuel et le mode automatique.

Le CB280 possédant deux interfaces « série -. nous avons prévu l’utilisation possible d’une de ces interfaces pour un équipement supplémentaire éventuel.

Nous avons réalisé, pour les servomoteurs, une alimentation robuste. Trois régulateurs de tensions, de type LM317, fournissent une tension de +6 V sous un courant de 4 A. Il est peu probable que l’intensité débitée atteigne cette valeur, sauf lors du démarrage de plusieurs servomoteurs en même temps.

Toujours est-il que les régulateurs de tensions ne chauffent que très peu.

L’alimentation du microcontrôleur est séparée de l’alimentation des servomoteurs.

Un simple régulateur LM7805, qu’il est inutile de refroidir, génère le +5 V.

La réalisation

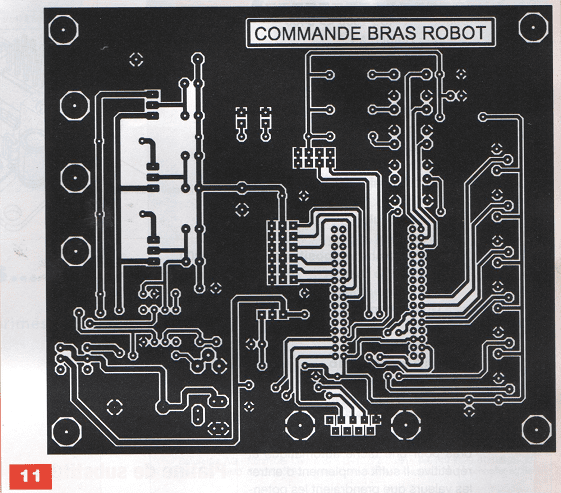

Le dessin du circuit imprimé est donné en figure 11 à l’échelle 1, tandis que la figure 12 représente le schéma d’implantation des divers composants.

Les résistances de limitation insérées dans les sorties des trois LM317 ont une valeur de 0,22 n.

Sur le circuit imprimé deux emplacements par résistance ont été prévus afin de pouvoir connecter en parallèle, selon les disponibilités, deux résistances de 0,39 n ou de 0,47 n. Elles sont soudées verticalement.

Le CB280 est obligatoirement inséré dans des supports. Ceux-ci sont au pas de 2 mm (disponibles auprès de Lextronic).

Les trois régulateurs de tensions sont fixés sur des dissipateurs thermiques pour boîtier T0220.

Les connecteurs de branchements des servomoteurs sont tout simplement des morceaux de barrette « sécable » de picots au pas de 2,54 mm.

Nomenclature

PLATINE ELECTRONIQUE

Résistances

- R1,R2, R3,R4, R5,R6: potentiomètres miniatures 10 kn R7, R8, R9 : 10 kn (marron, noir, orange)

- R10, R12 : 470 n (jaune, violet, marron)

- R11, R13, R14 : 0,22 n / 3 W (voir texte)

- R15 : 100 n (marron, noir, marron)

- R16, R17 : 4,7 kn / 1 %

- R18 : 150 n (marron, vert, marron)

- R19 : résistance ajustable verticale 1 kn

Condensateurs

- C1,C4,C~C8,C10:100nF

- C2, C3, C5 : 10 IJF / 16 V

- C7 : 2200 IJF / 25 V

- C9 : 470 IJF /16 V

- C11 : 220 pF

Semi-conducteurs

- T1 : 2N2905

- D1 : BY255

- LED1, LED2 : diodes électroluminescentes » 3 mm

- IC1 : LM7805

- IC2, IC3, IC4 : LM317

- IC5: LM308

- IC6 : Cu bloc CB280 (Lextronic)

Divers

- 2 supports au pas de 2 mm pour CB280 (Lextronic)

- 1 support pour circuit intégré 8 broches

- 1 connecteur femelle SUB D9 broches coudées pour circuit imprimé

- 3 dissipateurs thermiques pour boîtier T0220

- 4 boutons poussoirs miniatures pour circuit imprimé

- 2 interrupteurs miniatures pour circuit imprimé

- 8 morceaux de barrette sécable, trois picots, au pas de 2,54 mm 1 morceau de barrette sécable

- 2 rangées 4 points

BRAS ROBOTISE

- 3 servomoteurs Hitec HS-805BB (Electronique Diffusion)

- 1 brique EasyRobotics avec servomoteur Futaba S3003 (Electronique Diffusion)

- 1 pince LynxRobotics (Gotronic)

- 2 plaques 300X200mm, époxy double,

- face non présensibilisé 7 HUB08 (Gotronic)

- Vis, écrous, rondelles, entretoises (3 mm)

Les réglages et les essais

La platine sera, tout d’abord, soigneusement vérifiée au niveau des soudures, afin de veiller à l’absence de tout court-circuit. C’est surtout valable pour les connecteurs du microcontrôleur.

Connecter ensuite la source d’alimentation et vérifier que les tensions souhaitées sont présentes.

Il faut ensuite ajuster la résistance R19 afin d’obtenir +6 V en sortie des régulateurs.

Vous pouvez alors insérer le CB280 dans ses supports et télécharger le programme « bras robot CB280 » en utilisant le logiciel de Comfile (Cubloc Studio).

L’échantillon de programme donné ci-dessous permet de convertir les valeurs des tensions issues des potentiomètres et qui sont lues par le convertisseur. Cela permet le contrôle manuel du bras.

Un sous-programme de temporisation, constitué de plusieurs instructions NOP, permet de ralentir la vitesse de déplacement du bras, sinon nous obtiendrions un déplacement de moins de 0,5 s pour 1800 sous 6 V, ce qui serait trop rapide.

base: ‘ BASE 1500 <> 5400- —

calcul = Adin(1) * 4

position1b = calcul + 1500

If position1 b > position1 Then For marche = position1 To position1 b Step 1

Pwm 0,marche,32768

Gosub tempo

Next

Eiseif position1 b = posltlont ~

Goto epaule

Else

For marche = position1 To position1 b Step -1

Pwm 0,marche,32768

Gosub tempo

Next

End If

position1 = position1b

La partie du programme donnée ci-dessous permet de programmer le bras pour une tâche automatique et répétitive. Il suffit simplement d’entrer les valeurs que prendraient les potentiomètres et qui sont des valeurs comprises entre 0 et 1023. ‘############################# , Programmation du mode automatique et répétitif ‘############################# programmation:

bp3 = In(39)

If bp3 = 0 Then Goto programme ‘############################# , Valeurs a entrer selon les mouvements désires ‘#############################

e1=540

e2=10

e3=900

e4=510

e5=350

e6=300

Gosub validation

e1=540

e2=300

e3=400

e4=51 0

e5=350

e6’;300

Gosub validation

Platine de substitution

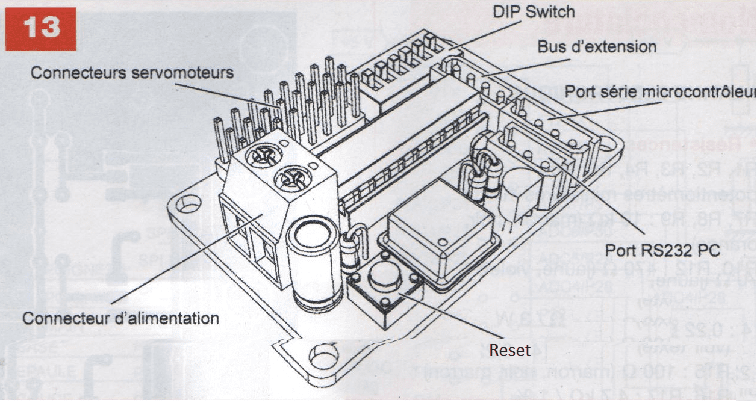

Il est possible de commander le bras sans avoir à réaliser la platine électronique que nous venons de décrire. Pour cela, il suffit d’utiliser la platine « SMCpro » qui permet de commander huit servomoteurs au moyen d’ordres simples. La figure 13 représente la platine et donne la fonction des différents ports.

Cette commande de servomoteurs est tout à fait adaptée à la commande d’un robot:

– Possibilité d’interconnecter jusqu’à 32 SMCpro et 256 servomoteurs (programmation par dip-switch)

– L’angle et la vitesse de déplacement peuvent être réglés indépendamment pour chaque servomoteur (programmation par dip-switch)

– Vitesse de communication « série» de 4 800 bps ou 9 600 bps (programmation par dip-switch)

– La programmation de l’angle et de la vitesse s’effectuent respectivement de 00 à 1800 et de 0 à 255

– Le format des commandes à envoyer est le suivant:

[Numéro du servomoteur] + [Message] + [Donnée]

où

[Numéro du servomoteur] est un chiffre de 0 à 7

[Message] est 0 lorsque la donnée concerne l’angle

[Message] est 1 lorsque la donnée concerne la vitesse

[Donnée] est un nombre de 0 à 180 ou de 0 à 255

L’utilisation de la platine SMCpro ne nécessite qu’une alimentation et une connexion au PC.

Nous voilà parvenu au terme de cette description. Nous espérons que ce sujet aura intéressé nos lecteurs qui peuvent, s’ils le souhaitent, nous déposer un mail pour toute question qu’ils souhaiteraient poser ou pour toute critique qu’ils auraient à formuler.

sitemap 11-12-2323

Hello, i think tat i saw yoou visited my bllog so i cawme to “return the favor”.I'm trying tto find things too enhance mmy site!I suhppose its ok tto usse some off you ideas!!

Sherry 28-03-2222

Wonderful views on that!

Faye 26-03-2222

I am regular visitor, how are you everybody? This article posted at this web page is really fastidious.